جارى التحميل ... برجاء الأنتظار

جارى التحميل ... برجاء الأنتظار

لتحويل خام الحديد إلى فلز الحديد، لابد من إزالة الأكسجين من الخام. وتتطلب هذه العملية حرارة وعوامل اختزال. وعامل الاختزال مادة يمكنها الاتحاد مع الأكسجين الذي ينطلق من أكسيد الحديد أثناء عملية التصنيع.

ويصنع الحديد إما بطريقة الفرن العالي أو بطريقة الاختزال المباشر. وفي طريقة الفرن العالي يتفاعل خام الحديد مع عامل الاختزال عند درجات الحرارة العالية، حيث ينتج الحديد عندئذ في صورة منصهرة.

يدخل في استخلاص الحديد وإنتاجه الكثير من المواد الأولية الأخرى بجانب خام الحديد، وأهم هذه المواد هي عوامل الاختزال. والعامل المختزل المستخدم في أسلوب الاختزال المباشر هو الفحم أو الغاز الطبيعي. أما في طريقة الإنتاج بالفرن العالي فإن الكوك يكون هو عامل الاختزال. والكوك مادة صلدة تحتوي على 90% من الكربون. ويصنع الكوك في مصانع خاصة به أو في وحدات التكويك بداخل مصنع الحديد والفولاذ. ويصنع الكوك بتسخين الفحم الحجري بمعزل عن الهواء في أفران. وتطرد الحرارةُ الغازات والقار من الفحم الحجري مُخلِّفة وراءها الكوك.

يعد الحجر الجيري المادة الأولية الثانية في الأهمية في عملية استخلاص الحديد في الفرن العالي. وتساعد إضافة الحجر الجيري في إزالة الشوائب من خام الحديد. وفي الغالب لا تنصهر كثير من الشوائب الموجودة مع خام الحديد عند درجات حرارة منخفضة قريبة من درجة حرارة انصهار الحديد. ولكن عند خلط الحجر الجيري مع خامات الحديد فإنه يعمل صهورًا؛ أي يتحد مع الشوائب مسببًا انصهارها في درجة حرارة منخفضة. ويطلق على الشوائب المتكونة من هذا الاتحاد؛ أي التي تطفو على سطح مصهور الحديد، اسم الخبث.

يحتاج الفرن العالي أيضًا إلى كميات ضخمة من الهواء والماء. ويعمل الهواء على حرق الكوك، بينما يقوم الماء بتبريد الفرن وتنظيف فاقد الغازات الناتجة عن عملية تصنيع الحديد، والمتصاعدة من الفرن إلى الجو الخارجي.

؟ يصنع الحديد في الفرن العالي عن طريق تفاعلات كيميائية بين خام الحديد، والكوك والحجر الجيري، وتيار هواء لافح ساخن. وتحمل عربات خاصة الشحنة (مواد صلبة) أعلى معبر وتقذف بها إلى الفرن. ويسخن الهواء في مواقد ضخمة ويدفع بعدئذ إلى الجزء السفلي من الفرن العالي. ويستقر الحديد السائل أيضًا في قاع الفرن ويتم صبه في عربات الفلز الساخن. ويتحد الحجر الجيري مع الشوائب مكونًا الخبث (النفايات)، وينساب إلى مغرفة الخبث.

الفرن العالي أسطوانة رأسية ضخمة مصنوعة من الفولاذ ومبطنة بالطوب الحراري (طوب مقاوم للحرارة). ويبلغ ارتفاع بعض الأفران العالية حوالي 30م أو أكثر، ويكون قطرها في حدود تسعة أمتار عند القاعدة. ويوجد عند قمة الفرن معدات لشحن المواد الخام الأولية إلى الفرن، ولاسترجاع عادم الغازات وتنظيفها. وتعمل الأفران العالية بصفة مستمرة حتى يتآكل طوب البطانة الحرارية تمامًا وينتهي. ويمكن لبعض الأفران أن تعمل لمدة عامين قبل توقفها لإجراء عمليات الصيانة.

ويعود أصل مصطلح الفرن العالي إلى الارتفاع الكبير في درجة حرارة الهواء الساخن المندفع الذي يتم نفخه من أسفل الفرن إلى أعلاه بصفة مستمرة. ويسخن تيار الهواء في موقدين ضخمين أو أكثر، ويبلغ ارتفاع كل موقد حوالي 38م. وينفخ الهواء في الموقد حتى ترتفع درجة حرارته، ومن المواقد يمرر الهواء الساخن إلى الفرن. ويدخل تيار الهواء الساخن إلى الفرن خلال أنابيب موزعة على جوانب الفرن. يطلق عليها اسم الودنات. وتتراوح درجة حرارة تيار الهواء أثناء دفعه إلى الفرن بين 760°م و1150°م. وبينما يدفع الهواء الجوي إلى أحد المواقد لرفع درجة حرارة الهواء، يجري تسخين الموقد أو المواقد الأخرى بدفع عادم الغازات الساخنة الناتجة من الفرن العالي خلالها.

ويقوم العمال بتحميل خام الحديد والكوك والفحم الحجري إلى قمة الفرن العالي. ويطلق على المواد الداخلة إلى الفرن العالي اسم الشحنة، وتعرف عملية التحميل نفسها باسم التغذية أو الشحن. وتحمل الشحنة إلى قمة الفرن في مركبات مفتوحة. وتتحرك هذه المركبات لأعلى ولأسفل على مدارج أو معابر منحدرة يطلق عليها مرفاع قادوس. وعند قاعدة المعبر المنحدر تملأ عربات القادوس بكميات موزونة، وبنسب محددة بدقة من خام الحديد والكوك والحجر الجيري. وعند قمة المعبر تفرغ عربة القادوس شحنتها في الفرن.

وعندما تأخذ الشحنة طريقها من قمة الفرن إلى أسفله فإنها تتلامس في تلك الأثناء مع تيار الهواء الساخن المدفوع من أسفل الفرن المتصاعد إلى أعلى. ويؤدي تيار الهواء الساخن إلى حرق الكوك من خلال اتحاده السريع مع أكسجين الهواء مولدًا أول أكسيد الكربون. ويعمل أول أكسيد الكربون الناتج كعامل اختزال حيث يزيل الأكسجين من خام الحديد. وينتج أيضًا من حرق الكوك حرارة شديدة هي المسؤولة عن صهر الحديد. وتزيد درجة حرارة قاع الفرن على 1,600°م، ويطلق على هذه المنطقة اسـم المجمـرة أو البـوتقـة. ويكوِّن الحديد المنصهـر السائل بحيرة يتراوح عمقها بين 2,1م و 5,1م. وتطفو أعلى بحيرة فلز الحديد المنصهر طبقة من الخبث المنصهر، بينما تتصاعد الغازات العادمة إلى قمة الفرن. وتمرر المخلفات الغازية المتصاعدة من قمة الفرن خلال معدات لتنظيف الغاز تعرف باسم أجهزة غسل الغاز. وفيه تنظف الغازات من أية أتربة أو شوائب لتنطلق بعدئذ في صورة نظيفة، حيث يتم بعدئذ حرقها في المواقد لتسخينها.

يصب الحديد المنصهر الناتج من عمليات الاختزال كل أربع أو خمس ساعات. ولإتمام ذلك يقوم العمال بحرق سدادة موجودة في جانب الفرن معروفة باسم ثلمة الحديد. وبمجرد فتح الثلمة يندفع في هذه اللحظات سيل الحديد المنصهر الساخن الأبيض اللون خلال الثلمات ويتدفق إلى عربة الفلز الساخن. وتبلغ سعة كل عربة حوالي 135طنًا متريًا من الحديد المنصهر.

يفرغ الخبث أيضًا بصورة دورية، لكن عدد مرات تفريغه اليومية أكثر من عدد صبات الحديد. ويزال الخبث خلال ثلمة الخبث، التي تقع في مستوى أعلى من ثلمة الحديد. وينساب الخبث إلى مَغْرَفة الخبث، وهي وعاء مثبت فوق عربة سكة حديدية. ويستخدم جزء من الخبث المنتج في صناعة الإسمنت وبعض المنتجات الأخرى، ولكن يتخلص من معظم الخبث في صورة نفايات جامدة.

الاختزال المباشر ينتج حديدا صلبا، وفي النظام الموضح أعلاه يحول معيد التشكيل الغاز الطبيعي إلى هيدروجين وأول أكسيد الكربون. وتزيل هذه الغازات الأكسجين من الخام الساخن في فرن الاختزال ومحوِّلة الخام إلى فلز الحديد. وتدور الغازات الباردة في الجزء السفلي من الفرن وتُبرد الحديد.

في هذه الطريقة يختزل أكسيد الحديد إلى حديد، ولكنه ينتج في صورة صلبة. ويطلق على الناتج اسم الحديد المختزل بالأسلوب المباشر. وتوجد عدة أساليب مختلفة للاختزال المباشر، وإن كانت جميع الأساليب والطرق الأساسية تقوم على استخدام الغاز الطبيعي في إنتاج غازات الاختزال. وفي جميع عمليات الاختزال المباشر يتم التفاعل بين خام الحديد والغازات المختزلة في أفران كبيرة.

تعد طريقة الاختزال المباشر الطريقة الأساسية لإنتاج الحديد في كل من المكسيك وفنزويلا وبعض دول العالم الأخرى التي تمتلك مخزونًا واحتياطيًا ضخمًا من الغاز الطبيعي بسعر منخفض. ولا يمكن التوسع في طريقة الاختزال المباشر وانتشارها في أماكن أخرى من العالم، ما لم يتمكن صناع الحديد من استخدام غازات الفحم بديلاً للغازات المختزلة من الغاز الطبيعي. ويتم في الوقت الحالي دراسة وتطوير عدة أساليب لاستخدام غاز الفحم في الاختزال المباشر لخام الحديد لكي تنتشر هذه الطريقة.

ويمتاز أسلوب الاختزال المباشر لإنتاج الحديد، بسهولة وسرعة بناء الأفران اللازمة للإنتاج. كما أن الأفران أقل تكلفة مقارنة بتكلفة إنشاء الفرن العالي وأفران الكوك. ومن المميزات الأخرى لأسلوب الاختزال المباشر أن تلوث البيئة الناتج عنها أقل بكثير من التلوث الناتج عن الأفران العالية أو عن أفران الكوك. وتعد أفران الكوك المصدر الأساسي للتلوث البيئي الناتج عن صناعة الحديد. وعلى الرغم من المميزات العديدة لأسلوب الاختزال المباشر في تصنيع الحديد، إلا أنه لا يزيل الشوائب من خام الحديد بكفاءة إزالتها عند استخدام الفرن العالي، حيث تطفو الشوائب بمفردها في صورة خبث عند تصنيع الحديد في الفرن العالي وذلك أعلى سطح بحيرة الحديد المنصهر. ونتيجة لعدم إزالة الشوائب بصورة جيدة من الحديد الصلب الناتج من الاختزال المباشر، فلابد من فصله بالمناخل ثم تنظيفه بالفصل المغنطيسي قبل شحنه إلى أفران الفولاذ.

يستخدم أكثر من 90% من الحديد المنتج من الأفران العالية في تصنيع الفولاذ وإنتاجه. والكمية الباقية يتم صبها في شكل حديد تماسيح (كتل) ينقل إلى وحدات المسابك لإنتاج كل من الحديد الزهر والحديد المطاوع.

تتكون آلة صب تماسيح الحديد من سَيْرَي نقل متحركين يحملان قوالب صب ضحلة أو سطحية. ويصب العمال الحديد المنصهر من وعاء الصب أو من عربات الفلز الساخن إلى قناة ينساب فيها الفلز الساخن متجهًا إلى قوالب الصب. ويبرد الحديد في القوالب بتبريد القوالب بالماء. وعندما تصل قوالب الصب إلى نهاية السير المتحرك يكون الحديد قد تجمد في شكل كتل مصبوبة يصل وزن كل منها إلى حوالي 18كجم.

يصنع الحديد الزهر في المسابك بصهر تماسيح الحديد في فرن يعرف باسم الكوبولا ومعالجتها إلى أنواع مختلفة من الحديد الزهر. ولكل نوع من أنواع الحديد الزهر المنتج تركيب كيميائي خاص به، كما تختلف خواص الأنواع المختلفة بعضها عن بعض. ويسبك حديد الزهر في قوالب مختلفة للحصول على المنتجات المختلفة مثل الأنابيب ولقم المكنات وصنابير إطفاء الحرائق.

لإنتاج الحديد المطاوع من تماسيح الحديد، يصهر العمال تماسيح الحديد عالية النوعية لإزالة معظم الشوائب منها. ويصب العمال الحديد المنصهر على كتل من الرمل الزجاجي المنصهر يطلق عليها خبث السليكات. ويكوِّن مصهور الحديد مع السليكات كريات شبه إسفنجية. وتوضع الكريات الناتجة في مكابس حيث تعصر الكمية الزائدة من الخبث مخلفة وراءها كتلا من الحديد المطاوع يطلق عليها النورات. وتشكل نورات الحديد المطاوع إلى الصور المختلفة من المنتجات بأساليب تشكيل نورات الفولاذ نفسها، ولمزيد من المعلومات عن عمليات التشكيل انظر: تشكيل الفولاذ وتشطيبه في هذه المقالة.

أسلوب نافورة الأكسجين القاعدية صورة من طريقة الأكسجين القاعدية. ولا يوجد في نافورة الأكسجين القاعدية أنبوب أكسجين رأسي لإدخال الأكسجين. ولكن يدخل الأكسجين خلال ودنات (أنابيب) عند قاع الفرن. ويصنع في هذه الطريقة فولاذ بمعدل أسرع من طريقة الأكسجين القاعدية.

ينتج معظم الفولاذ في العالم من حديد التمساح المنصهر أو من الحديد الإسفنجي المنتج بالاختزال المباشر أو من خردة الحديد والفولاذ. وتتخلف في الغالب عند تصنيع وإنتاج الفولاذ كميات كبيرة من الخردة. ويستخدم مصنعو الفولاذ الخردة المتخلفة من إنتاج الفولاذ، بالإضافة إلى الخردة المسترجعة من مخلفات المنتجات المصنعة من الفولاذ مثل السيارات والعلب. وأساس صناعة الفولاذ هو إزالة الكميات الزائدة من الكربون وعناصر الأشابة الأخرى غير المرغوب فيها، مع إضافة المواد المطلوبة الأخرى بكميات متحكم فيها بصورة جيدة.

ويصنع الفولاذ بثلاثة أساليب أساسية: 1- أسلوب الأكسجين القاعدي، 2- أسلوب الأفران الكهربائية، 3- أسلوب فرن المجمرة المكشوفة. وفي كل واحد من هذه الأساليب الثلاثة تشحن المواد الأولية في الفرن، حيث تتم التفاعلات الضرورية لإنتاج دفعة من الفولاذ النقي. ويختلف معدل الإنتاج بصورة كبيرة بين الأساليب الثلاثة المذكورة. وينتج فرن الأكسجين القاعدي دفعة من الفولاذ كل خمس وأربعين دقيقة. أما في الفرن الكهربائي فيحتاج إلى أربع ساعات، بينما تستغرق العملية في فرن المجمرة المكشوفة حوالي ثماني ساعات. وتتراوح سعة أفران تصنيع الفولاذ بين 45طنًا متريًا ومايزيد على 450طنًا متريًا.

وتتصل أفران تصنيع الفولاذ بلوحات تحكم رقمية ومحددات قياس مختلفة وأجهزة بيان أخرى. ويستخدم العاملون هذه المعدات لضبط درجة الحرارة والضغط والظروف الأخرى المحيطة بداخل الأفران. كما يقوم العمال أيضًا بأخذ عينات من الفولاذ المنصهر من داخل الفرن في مراحل مختلفة لتحليلها والتأكد من تركيب الفولاذ. ويلحق بكل مصنع لإنتاج الفولاذ معمل مجهز بمعدات مختلفة مثل المنظار الطيفي والمجهر الإلكتروني، وذلك لتحليل العينات والتأكد من تركيبها.

أسلوب الأكسجين القاعدي

تصنيع الفولاذ بأسلوب الأكسجين القاعدي | ||||||||||

ينتج الفولاذ في هذه العملية بدفع الأكسجين عند ضغط عال في مصهور الحديد والخردة. ويتحد الأكسجين مع الكربون والشوائب الأخرى محولاً الشحنة إلى فولاذ. وينتج من تفاعل الأكسجين مع الشحنة الحرارة اللازمة لعملية التنقية. | ||||||||||

|

ينتج الفولاذ في هذه الحالة بدفع الأكسجين تحت ضغط عال خلال مصهور الحديد والخردة. وقد تزايدت مع مرور الوقت أهمية هذه الطريقة منذ أن بدأت في النمسا في بداية الخمسينيات من القرن العشرين. وفي واقع الأمر حلَّ أسلوب الأكسجين القاعدي إلى حد بعيد محل الأساليب القديمة في إنتاج الفولاذ. وهو ينتج الآن حوالي 60% من مجموع الإنتاج العالمي من الفولاذ.

والفرن المستعمل في أسلوب الأكسجين القاعدي لإنتاج الفولاذ وعاء كمثري الشكل مصنوع من الفولاذ، له فتحة عند القمة ومبطن بالطوب الحراري. ويثبت الفرن على مرتكز دوران حول محور أفقي (محور ارتكاز)، وبهذا يمكن إمالته لإجراء عمليات الشحن أو التفريغ بعد المعالجة. وتعمل أفران الأكسجين القاعدية عامة في صورة زوجية، أحدهما يصنع الفولاذ بينما يكون الثاني في مرحلة الشحن.

تتكون شحنة فرن الأكسجين القاعدي من ثلاثة أجزاء من الحديد المنصهر وجزء من خردة الفولاذ. وبعد إمالة الفرن وشحنه بالخردة يقوم العمال بإضافة ملء مغرفة من الحديد المنصهر، ثم يعاد الفرن إلى وضعه الرأسي. وعندئذ يقوم العمال بتقريب أنبوب الأكسجين النقي في الفرن ليمر خلال الشحنة. وتصل كمية الأكسجين المدفوع في الأنبوب إلى حوالي 850م3 في الدقيقة. ويتخلل الأكسجين المدفوع الشحنة المنصهرة حيث يتفاعل بسرعة مع الحديد والشوائب. وتؤدي هذه التفاعلات إلى توليد كمية كافية من الحرارة لإتمام عملية التنقية. وبعد انتهاء التنقية تضاف عندئذ مادة تساعد على صهر المعادن حيث يتكون الخبث سريعًا.

ويتحد الأكسجين المندفع باستمرار مع الكربون والشوائب الأخرى محولاً شحنة الحديد والخردة إلى فولاذ. وتتصاعد المخلفات الغازية خلال قلنسوة الدخان الموضوعة أعلى الفرن. وعندئذ تتم إمالة فرن الأكسجين القاعدي لصب مصهور الفولاذ من فتحة بالقرب من القمة. وينساب الفولاذ المنصهر إلى عربة المغرفة، ويضيف إليه العمال في هذه اللحظات مواد العناصر السبائكية.

وخلال السبعينيات من القرن العشرين بدأ بعض صناع الفولاذ طريقة حديثة مطورة لأسلوب الأكسجين القاعدي. وفي هذه الطريقة يتم نفخ الأكسجين خلال قصبات في قاعدة الفرن. وقد بدأت هذه الطريقة في أوروبا ثم طورت بعد ذلك بصورة تجارية في الولايات المتحدة الأمريكية. ويشير اسم هذه الطريقة إلى كيفية دخول الأكسجين إلى الشحنة وأثره فيها ويظهرها كأنها نافورة. وتضاف المواد المصهورة للشحنة في هذه الحالة، في صورة مسحوق ناعم يدفع مع الأكسجين الداخل إلى الشحنة. وليست هناك حاجة في وحدات نافورة الأكسجين القاعدية إلى أنبوب الأكسجين الرأسي. ولهذا يمكن وضع هذه الأفران في عنابر غير مرتفعة السقف مقارنة بعنابر أفران الأكسجين القاعدية. ومعدل إنتاج الفولاذ بطريقة نافورة الأكسجين القاعدية الحديثة أعلى بكثير من معدل إنتاج طريقة الأكسجين القاعدية.

وينتج كل من الأسلوبيْن: أُسلوب الأكسجين القاعدي وأُسلوب نافورة الأكسجين القاعدية، فولاذًا ذا تكلفة منخفضة، ويرجع ذلك إلى أن كلا الأسلوبيْن لايتطلبان طاقة كهربائية، ولا يستخدمان وقودًا زيتيًا لإنتاج الحرارة، مع ارتفاع إنتاجية الفولاذ في كلا الأسلوبيْن. وإضافة إلى ما ذكر فإن محتوى النيتروجين في الفولاذ المنتج منهما، منخفض. ووجود النيتروجين في الفولاذ ذو آثار سيئة على متانة بعض أنواع الفولاذ. وعلى الرغم من المميزات الكثيرة لأسلوبيْ تصنيع الفولاذ: أسلوب الأكسجين القاعدي، وأسلوب نافورة الأكسجين القاعدية، إلا أنه يعيبهما عدم إمكانية التحكم بدقة في التركيب الكيميائي للفولاذ المنتج كما في الأساليب الأخرى لإنتاج الفولاذ، كما أن كمية الخردة المستخدمة في كلا الأسلوبيْن محدودة.

: في فرن المجمرة المكشوفة تصهر الشحنة بلهب من عدة مواقد. وتقذف ماكينة الشحن، الحجر الجيري والخردة إلى الفرن. ويتم دفع الأكسجين خلال أنبوب موجود في سقف الفرن وذلك لرفع درجة الحرارة وتسريع الصهر. ويضيف الصناع حديدًا منصهرًا، ويحول استمرار التسخين الشحنة إلى فولاذ. ويُسخن الهواء المستخدم في الفرن مسبقًا من خلال تمريره في حجرات مضلعة ساخنة. ويصب الفولاذ في وعاء موضوع أسفل مستوى الفرن.

اكتسبت هذه الطريقة اسم المجمرة المكشوفة لأن مجمرة هذا الفرن مفتوحة ومُعرَّضة مباشرة للّهب الذي يصهر الشحنة. ويُبطن الفرن بالطوب الحراري وتغطى المجمرة بسقف منخفض في صورة قبو. ويبلغ طول فرن المجمرة المكشوفة حوالي 27م بينما يبلغ عرضه تسعة أمتار. وتوجد في مصانع الفولاذ التي تستخدم أفران المجمرة المكشوفة عادة، عدة أفران متلاصقة معًا حيث تلاصق نهاية الفرن الأول بداية الفرن التالي في مبنى واحد. ويشحن العمال أفران المجمرة المكشوفة من أبواب موجودة على أحد الجوانب، بينما يصب الفولاذ من الجهة المقابلة عند الطابق الأسفل.

ويوجد في كل طرف من أطراف فرن المجمرة المكشوفة حارق للوقود وغرفة يطلق عليها غرفة المضلعات. وتحتوي هذه الحجرات على رصّات من الطوب الحراري منسقة في نمط مضلع. ووجود هذه التضليعات هو الذي يمد الفرن بالعديد من المسارات التي يمكن للهواء والغازات الفاقدة أن تنساب خلالها. وبينما يحترق الموقد عند أحد الأطراف فإن غازات العادم تسحب خلال غرفة المضلعات في الطرف الآخر. وهكذا فإن غازات العادم الساخنة ترفع درجة حرارة غرفة المضلعات أثناء مرورها في الفرن. وينطفئ الموقد في الفرن بصفة أتوماتيكية كل خمس عشرة دقيقة، ومع انطفائه ينعكس اتجاه سريان الغازات في الفرن. ولهذا يسخن الهواء في طريقه إلى المجمرة أثناء مروره بحجرة المضلعات الساخنة. وتحتوي معظم أفران المجمرة المكشوفة أيضًا على رمح للأكسجين في سقف الفرن، حيث يضغط الأكسجين النقي المطلوب للفرن خلال هذا الرمح، ويساعد ذلك على رفع درجة حرارة الشحنة والإسراع في عملية الصهر.

ويمكن لأفران المجمرة المكشوفة صهر حديد التمساح والخردة بنسب مختلفة، لكن معظم مصانع الفولاذ تستخدم نسبًا متساويةً من كل من حديد التمساح والخردة. وفي البداية تقوم آلة شحن بتعبئة الحجر الجيري وخردة الفولاذ في الفرن، وبعد انصهارهما يصب الحديد التمساح المنصهر في الفرن. وباستمرار عملية التسخين يتفاعل معظم الكربون في الحديد مع الأكسجين. مكونًا غاز أول أكسيد الكربون، كما تتأكسد أيضًا الشوائب الأخرى في الشحنة مكونة الخبث. وتؤخذ عينات من الفولاذ المنصهر في فترات مختلفة من مرحلة التصنيع لتحليلها والتعرف على تركيب الفولاذ في المراحل المختلفة. كما يساعد التحليل في تقرير مدى الحاجة لإضافة مواد أخرى للحصول على فولاذ ذي تركيب معين.

ولصب الفولاذ يقوم العمال بتحطيم محبس السدادة مستخدمين في ذلك كمية صغيرة من المتفجرات، حيث ينساب عندئذ الفولاذ إلى مغرفة صب كبيرة. ويمكن في هذه اللحظات إضافة العناصر السبائكية أو عناصر إزالة الأكسجين من الفولاذ. وعند ظهور الخبث فإنه يفيض من جوانب مغرفة الصب إلى وعاء أصغر يطلق عليه كشتبان الخبث.

وتستخدم طريقة فرن المجمرة المكشوفة وقودًا زيتيًا مكلفًا، كما أن معدل إنتاج الفولاذ فيها أقل بكثير من معدل الإنتاج في الطرق الأخرى، بالإضافة إلى أن هذه الطريقة تولد أحجامًا ضخمة من المخلفات الغازية التي يجب تنظيفها قبل انطلاقها إلى الأجواء المحيطة، للتحكم في تلوث الهواء. ولهذه الأسباب مجتمعة فقد تدنى استخدام طريقة المجمرة المكشوفة في إنتاج الفولاذ، منذ منتصف القرن العشرين الميلادي، بينما كانت في فترة من الفترات هي الطريقة الأساسية لإنتاج الفولاذ.

يتطلب الفولاذ المصبوب من أفران التصنيع أحيانًا عمليات إضافية من التقنية والمعالجة، وقد يتطلب أيضًا عملية تسبيك. ويمكن في أبسط الحالات إزالة الأكسجين الزائد من الفولاذ المنصهر في مغرفة النقل بإضافة عناصر السليكون أو المنجنيز أو الألومنيوم. ولكن في بعض الحالات يتطلب الأمر عمليات خاصة قد تكون أكثر تعقيدًا. وفي هذه الحالات يتم نقل الفولاذ المنصهر إلى أوعية تنقية خاصة. وعلى سبيل المثال، يصب الفولاذ المنصهر في وعاء كمثري الشكل مجهز بقصبات في قاعه السفلي. ويضخ في هذه القصبات مزيج من الأرجون والأكسجين ليمر في الفولاذ المنصهر. وتساعد الغازات على إزالة الكربون الزائد في الفولاذ بدون أكسدة الكروم. ويستخدم صناع الفولاذ نظم خلخلة مختلفة لإزالة العناصر المذابة في الفولاذ المنصهر وبالتحديد عناصر الهيدروجين والأكسجين والكربون والنيتروجين.

وتوجد عدة أساليب تنقية معقدة ومكلفة. وتقوم هذه الأساليب على أساس إعادة صهر الفولاذ بعد أن يكون قد تجمد في صورة فلزية. وتساعد عمليات التنقية هذه على رفع درجة نقاء الفولاذ، كما أنها تعمل على تأكيد انتظام التركيب الكيميائي والبنائي لكامل الفولاذ المنتج، وبالتالي يصبح المنتج متجانس الخواص في جميع أجزائه. ولكن يعيب هذه الطرق تكلفتها العالية، لهذا فإن استخداماتها محدودة وتطبيقاتها مقتصرة على إنتاج كميات صغيرة من أنواع الفولاذ الخاص.

أساليب خاصة لعمليات التنقية. يتطلب الفولاذ المصبوب من أفران التصنيع أحيانًا عمليات إضافية من التقنية والمعالجة، وقد يتطلب أيضًا عملية تسبيك. ويمكن في أبسط الحالات إزالة الأكسجين الزائد من الفولاذ المنصهر في مغرفة النقل بإضافة عناصر السليكون أو المنجنيز أو الألومنيوم. ولكن في بعض الحالات يتطلب الأمر عمليات خاصة قد تكون أكثر تعقيدًا. وفي هذه الحالات يتم نقل الفولاذ المنصهر إلى أوعية تنقية خاصة. وعلى سبيل المثال، يصب الفولاذ المنصهر في وعاء كمثري الشكل مجهز بقصبات في قاعه السفلي. ويضخ في هذه القصبات مزيج من الأرجون والأكسجين ليمر في الفولاذ المنصهر. وتساعد الغازات على إزالة الكربون الزائد في الفولاذ بدون أكسدة الكروم. ويستخدم صناع الفولاذ نظم خلخلة مختلفة لإزالة العناصر المذابة في الفولاذ المنصهر وبالتحديد عناصر الهيدروجين والأكسجين والكربون والنيتروجين.

وتوجد عدة أساليب تنقية معقدة ومكلفة. وتقوم هذه الأساليب على أساس إعادة صهر الفولاذ بعد أن يكون قد تجمد في صورة فلزية. وتساعد عمليات التنقية هذه على رفع درجة نقاء الفولاذ، كما أنها تعمل على تأكيد انتظام التركيب الكيميائي والبنائي لكامل الفولاذ المنتج، وبالتالي يصبح المنتج متجانس الخواص في جميع أجزائه. ولكن يعيب هذه الطرق تكلفتها العالية، لهذا فإن استخداماتها محدودة وتطبيقاتها مقتصرة على إنتاج كميات صغيرة من أنواع الفولاذ الخاص.

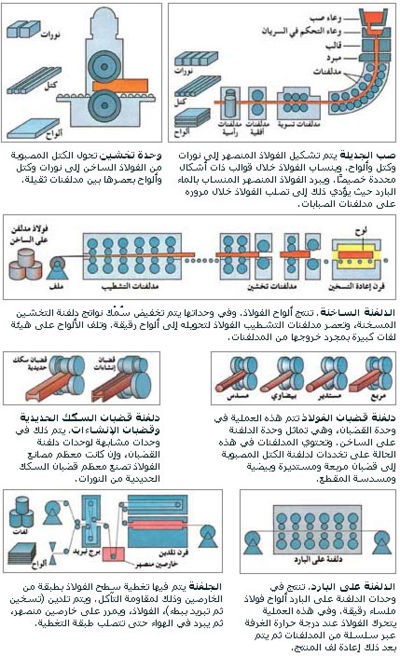

يستخدم صناع الفولاذ طرقًا كثيرةً لتشكيل وتشطيب الفولاذ. وتوضح الأشكال التالية عمليات إنتاج فولاذ في صورة شبه منجزة تطلق عليها النورات والكتل والألواح، كما توضح أربع طرق لتشكيل هذه المنتجات؛ وإحدى التقنيات المستخدمة في تغليف منتجات الفولاذ.

الفولاذ المنصهر المنتج في الأفران عديم القيمة، ولا بد من صبه وتحويله إلى شكل صلب تمهيدًا لتشكيله وصوغه في صورة أشياء مفيدة. ويقوم صناع الفولاذ بصب معظم الفولاذ المنصهر الناتج من أفران المعالجة بأسلوبين مختلفين؛ الأول سبك الصبات، والثاني سبك القوالب وصب الجديلة. وتنتج هذه العمليات فولاذًا صلبًا يمكن تشكيله بعد ذلك في الصورة المناسبة بأحد أساليب التشكيل المختلفة أي الدلفنة والتشكيل بالطَّرْق والبثق أو أية طريقة أخرى. وقد تجرى على بعض أنواع الفولاذ الناتجة من التشكيل بعض أساليب التجهيز الخاصة كما يمكن تغطية أسطحها بأساليب عدة. وتستخدم عملية سبك القوالب في إنتاج الكميات الصغيرة من الفولاذ، وفي سبك القوالب يصب الفولاذ في قالب له شكل المنتج النهائي المطلوب.

ويتم التحكم في عمليات تشكيل الفولاذ وتجهيزه بدقة وعناية كبيرتين، من فوق منصات مرتفعة في وحدات التشكيل. ويتوفر في مصانع الفولاذ معامل اختبارات لاختبار نوعية الإنتاج والتأكد من جودته النوعية.

صب الفولاذ إلى مصبوبات يصب الفولاذ المنصهر إلى كتل تعرف باسم الصبات بدفق الفولاذ من مغرفة الصب إلى قوالب مصنوعة من الحديد الزهر (إلى اليمين) وبعد تجمد الفولاذ تقوم ملاقيط ضخمة بإزالة القوالب. وتنقل الكتل المصبوبة عندئذ إلى موقع تشريب (إلى اليسار) حيث تُسخَّن الصبات إلى درجة حرارة حوالي 1,200م.

سبك الصبات

يُصب معظم الفولاذ المنصهر الناتج من أفران إنتاج الفولاذ في صورة كتل يطلق عليها الصبات. وتختلف أحجام الصبات إلى حد بعيد اعتمادًا على نوع الفولاذ ونوع المنتج النهائي المطلوب. ففي حين لا يزيد وزن صبات فولاذ العُدَد عن عدة مئات من الكيلو جرامات، يصل وزن بعض الصبات الضخمة من الفولاذ إلى حوالي 270 طنًا متريًا. وتستخدم الصبات الضخمة لصناعة أجزاء الماكينات الصناعية. وفي غالب الأحوال يتراوح وزن الصبات من طنين إلى 35 طنًا متريًا.

ويقوم عمال سبك الصبات بصب الفولاذ المنصهر من مغرفة الصب إلى قوالب السبك المصنعة من الحديد الزهر. وتكون معظم هذه القوالب مستطيلة الشكل، وتتناقص أبعادها تدريجيا عند أحد الأطراف لكنها تكون مفتوحة الطرفين. وتوضع قوالب الصب على عربات سكك حديدية خاصة حيث يصب فيها الفولاذ المنصهر من أعلى، وبعد تجمد الفولاذ يتم رفع قوالب الصب باستخدام ملقاط ضخم، حيث تمسك كلتا يديه جانبي القالب. وتنقل الصبات بعدئذ إلى حفر ساخنة معروفة باسم حفر التشريب الحراري. وتظل الصبات في هذه الحفر حتى تصل درجة الحرارة، بصورة منتظمة خلال كامل المقطع إلى حوالي 1200°م.

وتنقل الصبات الساخنة إلى وحدات التخشين. ووحدات التخشين آلات تعصر فيها الصبات الساخنة بين دلافين ثقيلة حيث تحول إلى أشكال أرق وأطول. وفي العادة تنتج وحدات التخشين ثلاث صور من الفولاذ شبه المنجز: 1- النورات 2- الكتل المدلفنة 3- الألواح. وتتميز النورات بمقطعها السطحي المربع، بينما تكون الألواح مستطيلة المقطع. أما الكتل المدلفنة فهي ذات مقطع مربع شبيه بالنورات، ولكن مساحة مقطعها السطحي أصغر. ومعظم الكتل المدلفنة أطوالها أكبر كثيرًا من النورات.

تنتج عمليات صب الجديلة بصورة مباشرة من الفولاذ المنصهر نورات أو كتلاً مدلفنة أو ألواحًا. وتساعد آلات صب الجدائل صناع الفولاذ في تجنب ضياع الوقت في عمليات الصب ثم التسخين وبعد ذلك عمليات الدلفنة التي تليها.

وفي عمليات صب الجدائل يقوم العمال بصب الفولاذ المنصهر في مسكبة (وعاء تنظيم السريان)، عند قمة الماكينة. وينساب الفولاذ بمعدل مُتحكَّم فيه إلى القالب الذي يشكل الفولاذ على النحو المطلوب. ويبرد الفولاذ أثناء انسيابه بسرعة، باستخدام الماء البارد الذي يؤدي إلى تجمده بينما هو مستمرّ في حركته خلال المصب. وبمجرد ابتعاد الفولاذ عن المصب يقطع إلى الأبعاد المطلوبة باستعمال مشعل متحرك.

أكثر طرق التشكيل استخدامًا في الحصول على الأشكال المطلوبة من منتجات الفولاذ. وفي عملية الدلفنة تمرر الكتل المدلفنة أو النورات أو الألواح بين دلافين ثقيلة، وذلك لضغطها إلى الأحجام والأشكال المطلوبة. ومن الأشكال المنتجة بأسلوب الدلفنة : 1- الصفائح والشرائح، 2- القضبان 3- الألواح.

منتجات مسطحة يكون سمكها في الغالب أقل من ستة ملم. والشريحة أقل كثيرًا في عرضها من الصفيحة، حيث يصل عرضها إلى 250 سم. وتعد الصفائح والشرائح من أكثر أشكال منتجات صناعة الفولاذ.

وينتج صناع الفولاذ معظم الصفائح والشرائح في صورة لفات كبيرة بحيث يمكن للمستهلك أن يقطّعها إلى الأبعاد التي يرغب فيها. ولكن بجانب إنتاج اللفات، فإن بعض المصانع تنتج الصفائح والشرائح بأطوال محددة. وتستخدم معظم الصفائح والشرائح أساسًا في صناعة هياكل السيارات. ولكن هناك أيضًا آلاف المنتجات التي تستخدم في صنعها صفائح وشرائح الفولاذ.

وتنتج آلات معروفة باسم وحدات الدلفنة على الساخن، الصفائح والشرائح من الألواح والكتل المدلفنة. وتعرف هذه العملية باسم الدلفنة على الساخن، لأن الفولاذ يعاد تسخينه قبل إجراء الدلفنة إلى درجة حرارة عالية تصل إلى حوالي 1,200 °م. وتوجد في وحدات الدلفنة الساخنة العديد من أطقم المدلفنات التي يطلق عليها حوامل الدلفنة، وترتب هذه الأطقم في خط إنتاج طويل. وفي كل حامل دلفنة تقترب المدلفنات من بعضها أكثر من المدلفنات السابقة لها، أي يقل سمك المنتج. ونتيجة لذلك فإن الفولاذ يُضغط إلى مقاطع أقل سمكًا أثناء مرورها خلال وحدة الدلفنة على الساخن. ونتيجة لإنقاص سمك المادة يزداد طولها.

الصبابات، مثل صبابة الألواح في مصنع الفولاذ بورت كَمْبلا في نيوساوث ويلز بأستراليا. وهي تقوم بصب الفولاذ إلى الصورة المطلوبة.

ويمكن لوحدة الدلفنة على الساخن، تحويل لوح سمكه 13سم وطوله 2,4م إلى صفيحة سمكها 1,6سم وطولها 430م. وتستغرق هذه العملية عدة دقائق. ويمكن أن يبلغ طول خط الإنتاج في وحدة الدلفنة على الساخن حوالي 1,5كم. ولابد من هذا الطول الكبير في خط الإنتاج نظرًا لوجود عدد كبير من حوامل الدلفنة، وللزيادة الكبيرة جدًا في طول المنتج النهائي. وبمجرد خروج منتج الفولاذ المدلفن الساخن من آخر حامل دلفنة فإنه يلف في صورة لفات ضخمة.

وبعد تبريد ملفات الفولاذ المنتجة يمكن شحنها مباشرة إلى المستهلك، كما يمكن أيضًا إجراء بعض العمليات الأخرى عليها. وفي كثير من الأحيان تجري على الصفائح والشرائح المدلفنة على الساخن، عملية تخليل ثم عملية دلفنة على البارد. وتجري عملية التخليل بإمرار الفولاذ في أحواض ضخمة محتوية على الحمض. وتهدف عملية التخليل إلى إزالة قشور الأكاسيد المتكونة أثناء عملية الدلفنة على الساخن. وفي وحدات الدلفنة على البارد يمرر الفولاذ سريعًا عند درجات حرارة الغرفة خلال سلسلة من حوامل الدلافين، ثم يعاد لفها في صورة لفات ضخمة. وتؤدي عملية الدلفنة على البارد إلى زيادة قدرة المنتج على المط والتشكل بدون أية خدوش .كما أنها تساعد في ترقيق سمك الفولاذ وجعل سطحه أكثر نعومة.

منتجات حديدية، مثل هذه القضبان، تُصنع في ويلا جنوبي أستراليا.

القضبان

وتحتل الرتبة الثانية في الكمية المنتجة في صناعة الفولاذ بعد الصفائح والشرائح. وتشمل استخدامات أعواد الفولاذ المنتجة العدد اليدوية وأجزاء السيارات. وتصنع شركات الفولاذ القضبان بأحجام كثيرة ومتنوعة وبمقاطع متعددة الأشكال (مستديرة أو مربعة أو بيضية أو مسدسة). وتدلفن القضبان على الساخن في وحدات القضبان، وهي تماثل الآلات المستخدمة لإنتاج الصفائح والشرائح. ورغم التشابه في الآلات إلا أن وحدة القضبان ذات مدلفنات محززة أو مخددة، وفيها تُضْغَط الكتل الساخنة إلى الشكل المطلوب. وكثيرًا ما تجري بعض العمليات الأخرى على القضبان بعد الدلفنة الساخنة حيث يتم سحبها عند درجة حرارة الغرفة خلال فتحة في العدة يطلق عليها القالب، وترفع هذه العملية من مقاومة قضبان الفولاذ المنتجة وتضفي عليها نعومة ولمعانًا.

وهي منتجات سطحية مستوية يزيد سمكها على 6,4ملم. وتستخدم ألواح الفولاذ المنتجة في صناعة السفن والجسور وأيضًا في صناعة الكثير من المعدات والأجهزة الصناعية والعلمية. وتصنع معظم الألواح في وحدات الفولاذ بدلفنته. ولكن في بعض الأحيان تنتج الألواح من الدلفنة المباشرة للصبات. ويطلق على آلات إنتاج الألواح اسم وحدة عكس الحركة. وفي هذه الوحدات يمرر الفولاذ الساخن للأمام، ثم يعاد للخلف خلال مدلفنات مثبتة في وحدة مدلفنات أحادية. وفي كل مرة يمرر فيها اللوح للأمام أو الخلف تقلل المسافة بين مدلفنات حتى تصل الألواح إلى السمك المطلوب. وتصنع بعض أنواع الألواح في وحدات الدلفنة المستمرة، مثلها في ذلك مثل وحدات إنتاج الصفائح والشرائح.

في هذه العملية يقوم صناع الفولاذ بتسخين الصبات أو الكتل ثم يجري طرقها وكبسها إلى الشكل المطلوب. وتصنع كثير من المنتجات وبخاصة تلك التي تتطلب مقاومة عالية للإجهاد، بهذا الأسلوب. وينتج عن عملية التشكيل بالطرق، تغيير التركيب البنائي الداخلي للفولاذ الذي يؤدي بدوره إلى رفع المقاومة الميكانيكية للمنتج. ويجري التشكيل بالطَّرْق عند الحاجة إلى منتجات ذات مقاومة ميكانيكية عالية. ويصل وزن أكبر مطارق التشكيل إلى عدة مئات من الأطنان.

تقوم هذه الطريقة على أساس كبس الفولاذ الساخن خلال فتحة في قالب معين. ويوجد عند أحد الأطراف أسطوانة مثبت بها مدك لدفع الفولاذ خلال لقمة عند الطرف الآخر. ويستخدم الزجاج المنصهر كمادة تزليق لمساعدة الفولاذ الساخن في الانزلاق خلال اللقمة. ويخرج الفولاذ من هذا الطرف مشكلاً في صورة فتحة اللقمة أو القالب. وتستخدم شركات الفولاذ التشكيل بالبثق لصناعة الأنابيب غير الملحومة.

تستخدم عدة أساليب أخرى مختلفة عن الأساليب سابقة الذكر، وبخاصة في تشكيل منتجات صغيرة الحجم متعددة الأشكال. ومن هذه الأساليب استخدام الآلات الأوتوماتية في عمليات الصك أو الطرق أو الكبس، لإنتاج المسامير والمسامير الملولبة (القلاووظ) والعُدَد. وتصنع الأسلاك بسحب قضبان الفولاذ خلال سلسلة من لقم التشكيل الآخذة في الصغر مع استمرار عملية السحب.

تُجرى على كثير من أنواع الفولاذ عمليات إنجاز خاصة أو عمليات تغليف. فعلى سبيل المثال، تمر بعض أنواع الفولاذ المقاوم للصدأ بمراحل خاصة من التجليخ والصقل. وأهم عمليات التغليف: 1- الجلفنة 2- التصفيح الكهربائي.

هي تغطية سطح الفولاذ بطبقة رقيقة من فلز الخارصين. وتعمل طبقة الخارصين المغلفة على تحسين مقاومة الفولاذ للتآكل. وتجري في كل عام عمليات الجلفنة على ملايين الأطنان من ألواح الفولاذ التي تُستخدم بكثرة في العديد من المنتجات، مثل مسالك التسخين وصهاريج التخزين، ويطلق على أكثر أساليب الجلفنة استخدامًا مصطلح الغمس في الفلز المنصهر، وهي تبدأ بمعالجة لفات ألواح الفولاذ. تجري أولاً عملية التلدين (التسخين ثم التبريد ببطء)، وذلك بهدف الحصول على منتجات أكثر قابلية للانثناء. وبعد التلدين يحمل الفولاذ بالمدلفنات إلى وعاء به خارصين منصهر، ثم يمرر الفولاذ بعد ذلك في برج تبريد حيث تتجمد طبقة الخارصين المغلفة. ويلف المنتج المنجز إلى لفات أو يقطع في صورة ألواح.